查看

切割

(

然而,当表面在方位(旋转)方向变得陡峭时,STS和FTS都受到刀具间隙的限制。大型间隙工具是解决问题的一种方法,但它们成本高昂,制造耗时,且边缘脆弱,容易磨损和损坏。金刚石铣削是处理大方位角坡度的另一种可能性,但这通常是以减少与长周期相关的表面粗糙度和表面形状误差为代价。

在名为《Single-PointDiamondTurningofFeatureswithLargeAzimuthalSlope》的论文中,Meta介绍了一种利用具有垂直Y轴的金刚石车削机的多轴运动,并通过传统金刚石车削工具车来车削陡峭方位角斜坡的过程。

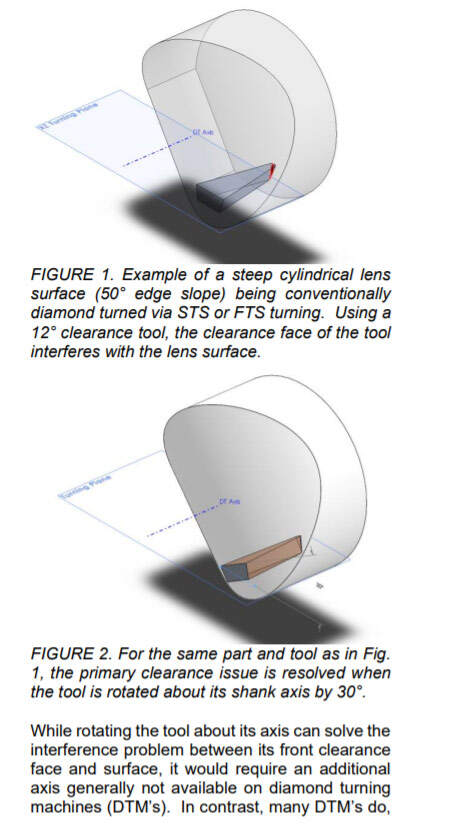

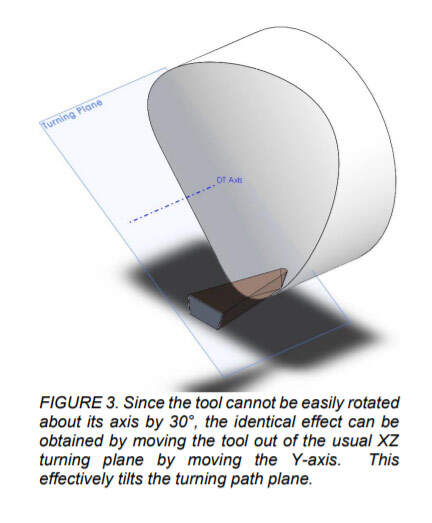

如图1中的示例性圆柱透镜所示,由于零件周边附近的方位角坡度较大,金刚石工具的前间隙角不足以进行常规STS或FTS操作。然而如图2所示,如果刀具绕其轴线旋转(平行于车削轴线),则可获得方位方向上的额外前间隙。从本质上讲,这会导致使用一定的径向间隙来交换方位间隙。尽管绕其轴旋转刀具可以解决其前间隙面和表面之间的干涉问题,但这需要金刚石车削机(DTM)通常不可用的额外轴。

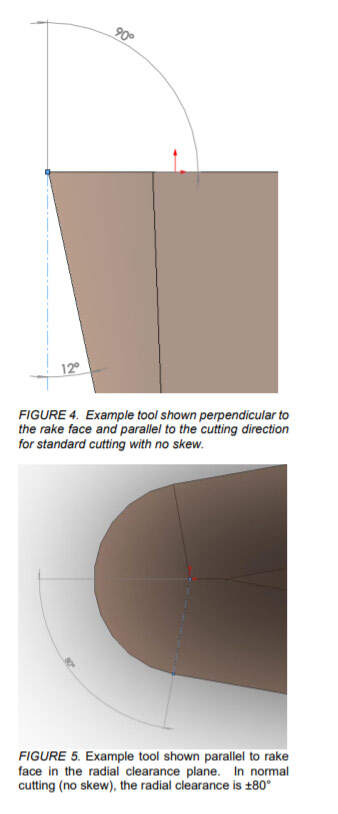

相比之下,除了传统的X轴和Z轴外,如今大多数DTM具有(垂直)Y轴。利用这个附加运动轴,可以通过添加Y轴运动来实现绕其轴旋转刀具的效果。如图3所示,通过围绕车削轴旋转刀具轨迹的插补或车削平面(与工件旋转轴和刀具接触点相交的平面),可以获得操纵刀具间隙的额外自由度。

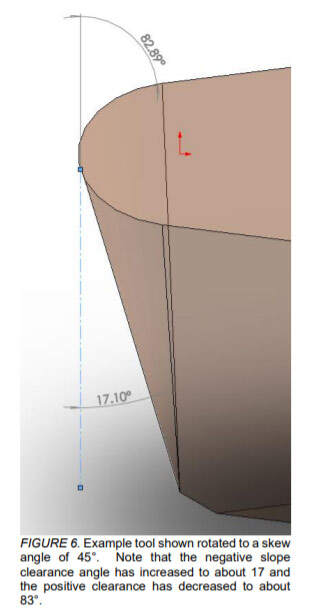

这个旋转角度或倾斜角度因此增加了使用给定金刚石工具加工的可用表面坡度范围。为了可视化倾斜角度如何影响刀具间隙,将刀具投影到径向和方位切割平面上非常有用。图4说明了方位角间隙如何受到负切削坡度前刀具间隙角和正坡度前刀面的限制。相反,如图5所示,径向间隙完全由刀具的窗口或半径夹角决定。

当向刀具添加倾斜角度时,其间隙在将旋转刀具投影到径向和方位切割平面后发生显著变化,如图6和图7所示。

随着程序化斜角的引入,金刚石车削切削力学可以发生显著变化。斜交角原则上在机械加工中并非前所未有。例如木材行业,其几个世纪以来都一直采用倾斜切割来帮助剪切端粒上的纤维。尽管刀具前角的t变化会影响自由形状金刚石车削中的力和表面,但迄今为止,关于斜角度影响的数据相对较少。

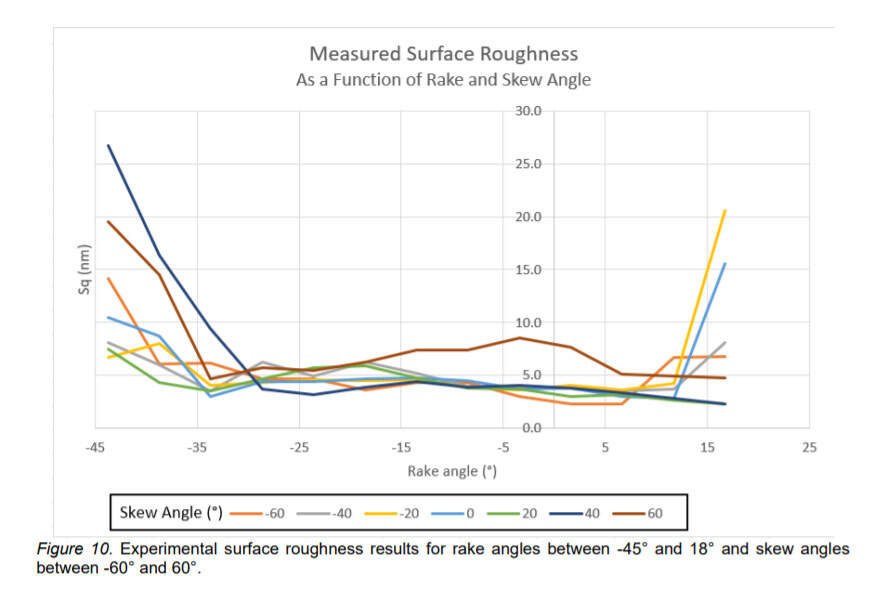

结果表明,在前角和倾斜角的极端情况下,表面光洁度显著降低。单从数据中得出的关键是,所述技术在大范围的前角和斜角上产生良好的表面光洁度,表明这种金刚石车削技术可用于广泛的用例。

极端前角和倾斜角下表面光洁度下降的两个主要驱动因素似乎是堆积边缘的累积和高推力所引起的振动。对于所述极端情况,强化工具可能会产生更好的性能。

Single-PointDiamondTurningofFeatureswithLargeAzimuthalSlope

通过引入利用现代金刚石车削机现有Y轴运动的可编程倾斜角,团队证明使用慢速刀具伺服和快速刀具伺服进行金刚石车削的非旋转对称表面类型可以获得实质性的收益。另外,利用金刚石工具运动中新发现的自由度非常实际。这一事实证明,即使在倾斜和前角相对较大的情况下,良好的表面光洁度同样是可能的。团队指出,至少对高磷镍有效,而且其他材料肯定会有所变化,但需要加以探索。